工艺过程中的取样原则与策略(二)

FDA 警告信摘选分析

有一个缺陷是(统计学)取样方案被错误解释。一个取样量AQL值,根据MIL-STD-105D,这个AQL值是错误的。另外,公司并不知道其取样方案的操作特点。

上述内容为FDA针对于取样方案的警告信,其中提到的抽样标准MIL-STD-105D目前已经被MIL-STD-1916所取代,下面就对MIL-STD-1916的进行简要说明。

MIL-STD-1916简介

本标准的目的在鼓励供应商建立品质系统与使用有效的过程控制程序,以取代最终产品的抽样方式,希望供应商远离以AQL(Acceptable Quality Level)为主的抽样计划,而以预防性的品质制度代替它,故本标准之愿景在建立不合格过程改进之制度,而非最终检验品质之水准。

目的

抽样检验并不能控制与改善品质,生产品质源自于适宜的过程控制方法,当此方法发挥效用时,抽样检验可视为次要的程序和不必要的成本浪费,供应商必须建立可接受的品质系统和证实有效的过程控制方法,作为执行抽样检验的先期条件。本标准所提供的品质计划与程序,不能减轻供应商满足顾客需求的责任,供应商必须建立品质系统,包括制造程序,品管监控等作业,用以生产符合顾客品质要求的产品。

取样计划的变更

合约中应提及取代抽样检验的加一个可接受方法,此方法必须与抽样检验相互评估之后方可使用。该方法必须包括生产期间的过程能力分析与控制;另外必须定期加以评估与监测。应至少达到严重品质特性之Cpk≥2,主要品质特性之Cpk≥1.33,次要品质特性之Cpk≥1,一旦此项要求被接受且证实已达成,则供应商可降低或删除抽样计划。供应商应建立顾客可接收的品质保证方法,如MIL-Q-9858,ISO9000,QS9000及SPC等,或其它经政府机构或顾客许可的品质系统。

抽样方法

采取随机抽样或按比例抽样,并应尽可能避免采取固定模式的抽样方式。

抽样计划

抽样计划的步骤:

①根据品质要求指定不同等级之VL(共有7个等级)

②选定抽样的形式(计量、计数、连续抽样)

③根据批量大小或生产期间生产量与VL决定样本代字CL(Code Letter)

④执行转换程序(正常、加严、减量)

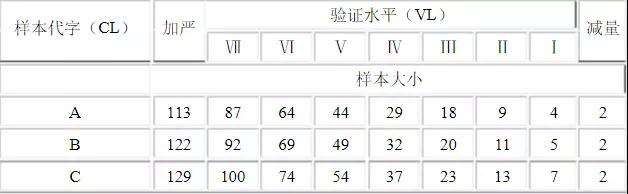

表1 样本代字(CL)对照表

表2 计数值抽样计划

这个表的含义为:通过风险评估得到的结果,按照品质的要求,对应的取样量,品质即为产品的质量属性。

表3 计量值抽样计划

以上为计量型的抽样计划,适用于包装的合格率,轧盖的合格率等。

表4 连续性抽样计划

以上为连续型的抽样计划,适用于连续型取样,如灌装的装量差异,无菌检测等,此标准需与批量相结合。

抽样水准分成正常检验、加严检验与减量检验等三阶段,除非另有其它规定,VL值以正常检验为启始,加严检验的VL在表2与表3的左边,减量检验则在右边,而表4的执行方式则较复杂,请参照表4附注说明。每一项品质特性的抽样水准不能改变。除非执行转换法则。

总结

由上述分析可知,在工艺过程中的取样方案可以通过对质量属性的风险评估确定品质等级并根据取样的数据类型,查相对应的表格进行选择从而制定出合理的取样方案。

本文来源:奥星合规性咨询

免责声明:编辑上述内容,对文中陈述、观点判断保持中立,不对所包含内容的准确性、可靠性或完整性提供任何明示或暗示的保证。仅作参考,并请各位自行承担全部责任。

加载更多