一种更快更高效的干燥颗粒生产工艺

传统的湿法制粒是最常用的片剂生产方法——这是一种非常可靠的方法,几乎可用于所有类型和剂量的药物。湿法制粒能够改善粉末混合物的流动性和可压性,几乎任何片剂形状都可以制成,并且适用于几乎所有的活性成分。

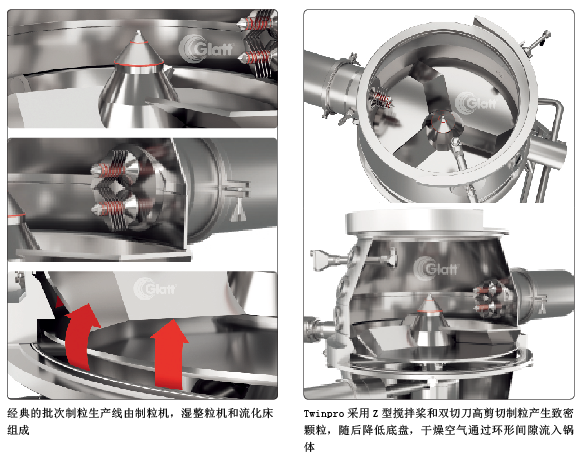

在制药行业,一套传统的制粒生产线包含了一系列工艺:用水或其他粘合剂进行高剪切湿法制粒,湿整粒和流化床干燥,之后添加润滑剂进行最终的压片。常用的辅料有填充剂、粘合剂,崩解剂和润滑剂。有时还可以加入稳定剂和着色剂,这些辅料包括微晶纤维素(MCC),乳糖和淀粉等。目前这一系列工艺需要三个系统维持运行,需要占用生产区域中的大量空间,并且通常安装在两个独立的房间中。

操作人员的决定性考量

在片剂等口服固体制剂的生产过程中,制粒是一步重要的工艺。它确保了所生产的固体颗粒具有良好的流动性。

为缩短整体工艺时间并提高工艺效率,Glatt公司开发了一种全新的批次生产工艺——Twinpro将高剪切制粒和流化床干燥工艺结合在了一起。

结合了两种批次生产工艺的全新制药工艺

赢得了制药技术类别Achema创新奖的全新Twinpro批次生产工艺,将混合、制粒、切碎,干燥工艺相结合在了一起。为此,锅体中容纳了可闭合的底盘、搅拌桨,切刀和喷嘴的结构。顶喷和切线喷的喷嘴配置可用于喷入制粒所需的粘合剂液体,实现传统的高剪切制粒中的喷液步骤。容器的几何形状和搅拌桨的位置设计基于VG系列高剪切制粒机,同时配置了双切刀用于制粒步骤,取代了制粒和干燥之间的湿整粒步骤。

进行干燥时,将底盘降低,即可将用于干燥的空气导入产品中。因此,产品在制粒完成后可在同一容器中直接干燥,而无需在独立工艺之间的产品转移,从而显著节约了工艺时间。

“这种工艺融合使我们能够省去湿整粒和产品转移,从而减少了一个工艺步骤。”新技术与产品设计项目经理Christian Knopf解释道。与传统的批次制粒生产线相比,Twinpro通过将机器单元的数量从三个减少到一个,工艺时间减少了约20%。而且,设备安装和厂房建造费用也随之减少了。“通过两种工艺的结合,创造了一个全新的批次生产工艺。这是一种全新的技术,可以取代传统的制粒生产线。”Knopf解释道。

新工艺的实现得益于以下几个设计点,驱动Z型搅拌桨的新型Quantum Q Drive直驱电机在所有转速下都能提供同样的高扭矩,设计紧凑,不会阻碍从下方进入锅体的干燥空气。此外,新开发的双切刀与Z型搅拌桨相结合,两个相向旋转的切刀可以切割产生均匀的颗粒,可以省去湿整粒的步骤。“单机的设计增加了产量,并确保了产品质量可重现。”Knopf解释说。

对于制剂人员来说,选择设备时,要考虑的一个重要方面是从先前使用技术的工艺可转移性。“设备几何形状的变化可能导致产品性质的变化。因此,Twinpro的一个重要的开发目标是维持成熟的批量大小和容器几何形状,即同样的搅拌桨和切刀转速,一致的喷液速率和喷液系统。”Christian Knopf补充道:“这保证了工艺可以从先前使用的技术进行转移。”

与VG Pro系列的高剪切制粒机一样,Twinpro使用喷嘴与Z型搅拌桨生产湿颗粒。将双切刀与搅拌桨协同作用,可形成具有均匀粒径分布的颗粒。当制粒过程完成时,将底盘降低打开两个环形间隙,干燥空气通过该间隙流入设备。“外部和中心环形间隙之间的相互作用使设备可以获得与传统流化床相同的风量。”Friese解释说。气流的分布非常好,所以新设备的干燥时间与经典流化床工艺相当。此外,空气密封还可以防止产品进入环形间隙。

Twinpro的另一个优点是全密闭的结构,密闭等级可高达OEB 6。由于与产品接触的面积较少,清洁变得更容易。该系统还可以扩展到包含全自动和可验证的清洁。“特别是CIP在密闭工艺中越来越受欢迎,因为清洁过程是完全自动化和可重复的,并且在任何时候机器都不必敞开。”Knopf解释道。

与Glatt生产的流化床一样,封闭式Twinpro装置可承受高达12bar的耐压冲击,因此可提供可靠的粉尘防爆保护和安全的溶剂应用(混合物)。“由于制粒和干燥现在是一个持续不间断的过程,设备整体设计符合人体工程学并在安装方面创造了更大的自由度。布局更容易规划。”Christian Knopf表示,这是新系统的另一个特点。

总结

Twinpro为传统的批次制粒生产线提供了有效的替代方案,Glatt因全新的制粒批次生产工艺赢得了Achema创新奖。Glatt技术部门提供新工艺的技术测试,其他批次和连续工艺的技术测试也可同时进行。

加载更多