制药4.0实践之路带来的运行效率提升

作为独立的测量工具,设备综合效率(OEE)是用来表现实际的生产能力相对于理论产能的比率——目前,国际上普遍认为,OEE由可用率、表现性以及质量指数3个关键要素组成,即OEE=可用率×表现性×质量指数。作为一个可以量化生产效率的指标,如果能找出影响OEE的因素,从根本上对这些参数进行优化提升,对于药厂实现高效生产这一目标的作用不言而喻。 为了提高设备综合效率(OEE),需要分别改善实际生产时间和实际生产数量。本文将重点讨论如何通过提升实际生产时间来实现设备综合效率的提升。

文/ 朱志远,杨金金

设备的运行效率

影响实际生产时间的两个关键因素为计划外停机和计划停机的实际持续时间。如果企业能成功地减少计划外停机,并能有效地降低计划内停机的实际持续时间,就能实现实际生产时间的整体提高,从而从根本上提升设备运行效率。

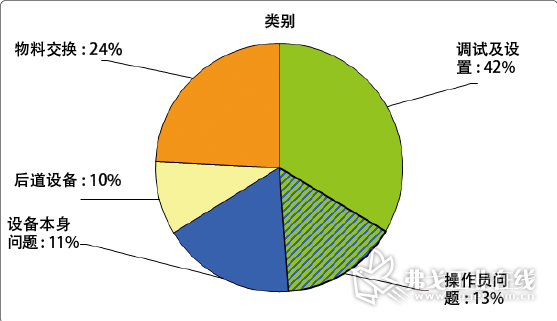

针对这一问题,德国麦迪西公司在征得25名欧洲客户的同意后,进行了停机相关数据搜集和分析,得出如下结论:设备的调试及设置、操作员问题以及物料交换这3方面的问题占停机原因的80%以上(如图1所示)。这意味着,需要从这3方面着手进行变革,以达到降低2个关键因素的影响的目的。

乘着制药工业4.0的春风,德国麦迪西公司所属的母集团——柯尔柏集团于2015年成立了数字化4.0小组,并于2017年成立柯尔柏数字化公司,旨在为集团旗下各公司服务,提供数字化解决方案,并快速提高设备运行效率。

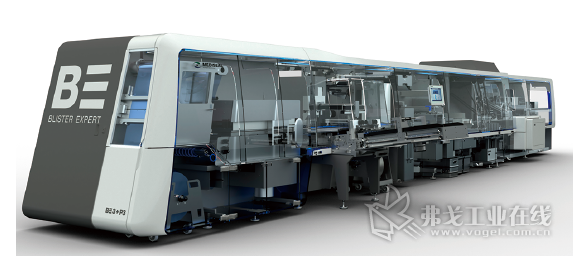

为了实现这一目标,麦迪西公司在原有产品的技术基础上进行了一系列重大的变革,打破原来的框架,开发了符合时代需求的产品。以麦迪西新一代泡罩包装机BE系列为例,作为基于制药4.0时代下的前沿设备,其具有以下几个特点:

基于全伺服控制下的真正全自动化设计。BE系列泡罩机全机拥有30个以上的独立伺服,能在各方面把关形成不合格品的可能性;

全模块化设计下,可以更精准地发现问题;

嵌入式设计,避免更换模具的对位风险;

信息交换更畅通,更快更有效;

支持可预测性维护;

新一代人机界面管理和无纸化管理。

全伺服控制下的全自动设计,能实现全智能化的数据管理。所需的数据被采集后,通过OPC UA协议传输到工业控制计算机(IPC),进行存储分析。加工后的数据可在不同的环境下实现各种通信传输,例如将数据分发到其他设备工业电脑或云端中。云端的数据可通过各种应用进行再利用,为用户的各种分析提供理论依据,例如可利用柯尔柏自行开发的OEE优化采集系统“K.Edge”进行分析。也可以将采集的数据传输到MES进行管理,例如传输到同属柯尔柏集团的德国维隆MES 系统。通过这些数据的分析和管理,能准确找到设备运行时产生问题的具体原因,并进行有针对性的改良和提高。

图2麦迪西新一代泡罩包装机BE系列

全模块化设计

对于设备的全模块化设计这一概念,大家或许并不陌生。柯尔柏集团下的各设备品牌,以“细分模块到大区块组”的分级定义,实现模块的更加细化。以麦迪西BE系列为例,在全模块化设计下实现报警灯的替代:将传统的普通三色报警灯,替换为环绕设备框架一圈的可变色LED灯。当设备出现故障时,出现问题部位的LED灯会显示黄色警告色或红色报警色,以最快、最直观的方式告知操作员设备的运行情况。简言之,模块化的设计能在设备发生故障时精确定位,提高检修效率,减轻操作员负担,以实现快速响应和处理。

数字化的广泛运用

数字化的广泛运用更是影响并优化了原有传统自动化的设计,主要体现在以下几个方面:数字化的多维度扩充性,设备可自带小程序,对于运行的各项数据进行自定义的直观展示;实时采集与掌控影响产品质量的关键数据指标,如压力数据、热封温度等;实时行径曲线和理论行径曲线在线比对,根据大数据算法,寻找优化的可能性;全数字化精确定义模具的准确位置并进行在线监控,改良部件使用状态,提升机器性能。例如:模块化曲线切割运行分析。如将原有曲线进行切割比对,将切割后的每一小段的实际曲线与理想曲线进行对比,并进行比对纠正。同时,这些数据都可以传送到各种移动设备上,方便用户的提取和管理。

如上文所述,制药4.0设备的一大特征是能对生产过程进行监控,并对易损件进行预测性维护。在收集大量数据后,通过精密的算法,对每次运行的状态进行汇总分析,举例而言:每天系统收集成千上万的不同类型的数据。而7天后在基于这些数据的基础上将会生成周数据,进而生成月数据和年数据。通过对实际使用情况的监控,设备针对部分常用易损部件能有更好地认识,以此实现预测性维护。

另一大特征是设备配备新一代人机交互界面,给操作员带来了便利。和手机一样,设备的HMI能进行个性化页面管理,让界面适应用户。支持扩展式的插件功能,能轻松应对管理和法规的升级。最重要的是,影响OEE的各项因素会在屏幕上得到直观显示,机器会告诉用户影响OEE的原因,使用户能更有针对性地进行改善。

制药4.0实践下还可以实现设备的无纸化管理。目前,麦迪西新一代泡罩包装机BE系列已全面支持与智能设备的结合。利用智能设备操作,可从根本上规避人为误操作带来的质量风险,并防止人为篡改,能更好地满足合规性要求。同时,利用增强现实(AR)技术,能实现引导式更换规格件,提高用户效率,从而实现快速换版。

结论

综上,通过制药4.0的实践深化,可以通过如下设计达到运行效率的全面提升:

深入精准的模块化设计,能快速识别并找到故障原因,并通过高度的柔性设计,实现设备的灵活性,从而减少停机时间;

全面的自动化设计、设备运用全伺服调节、操作人员简单上手、运行偏差自纠正,从而维持稳定运行,避免人为误操作;

面向用户终端的数字化设计,通过多种媒介实时全程监控生产数据,使用户快速获得有针对性的指导和改善;

充分运用大数据分析,提前预警备件寿命。大幅减少备件缺失带来的停机停产时间,利用自身数据资源,从根本上找到影响OEE的因素并提升机器运行效率;

以用户为导向的自定义设计,实现用户管理界面,而非适应界面,提升操作使用效率;

使用无纸化操作,合规高效,安全可靠,降低使用风险。

在现代制药业发展的短短百年里,行业已经历经数次变革。毫无疑问,工业4.0时代的变革仍在继续,并愈发趋向“个性化”“定制化”和“实用高效”。相信不久的将来更多创新适用的产品还将陆续问世,助推平稳迈入数字化工厂时代。●

本文由柯尔柏医药科技(上海)有限公司供稿。

加载更多