实现卓越微丸之路

丸剂的复兴正在促进技术的创新——最近几年,丸剂是发展趋势。新技术可以规避活性成分的产权问题,因而深受制药公司的追捧。但哪些技术是最重要的呢?

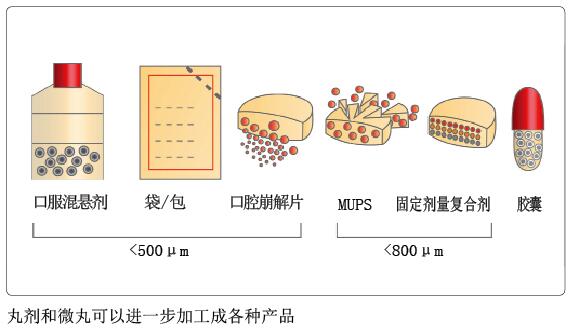

丸剂是固体剂型的“万能丹”。微丸介于粉末和颗粒之间,使苦药更适口,当剂型富有想象力时,甚至可以唤醒孩子爱玩的天性。众所周知的一个例子便是 Xstraw,其塑料管形状像吸管,填充有含活性成分的丸剂,儿童或老年人可以通过“吸管”用水服药。微丸是一种令人瞩目的混合制剂,其兼备两种剂型的所有优点。这些剂型被称为多单元微丸系统(或简称为 MUPS),开发的先驱正是 1999 年的 Astra Zeneca。MUPS 将质子泵抑制剂奥美拉唑嵌入微丸中,然后将这些丸剂压制成速释片,这在当时大获成功,MUMPS 和 Xstraw 的开发象征着近年来丸剂的迅速发展。

宾岑的 Glatt 业务开发和市场营销总监 Klaus N. Möller 说道:“新型赋形剂、涂层材料和复杂的工艺使我们能够延长专利保护期,并使剂型更具吸引力。”

每年有关丸剂注册的专利数量呈指数增长,并且必将继续增长。根据 IMS Health 开展的研究,OSD(口服固体剂型)的市场每年以6%~8%的速度增长。FDA批准的药物数量也反映出此趋势,2015年,一半以上的药品为固体制剂。

专家观点

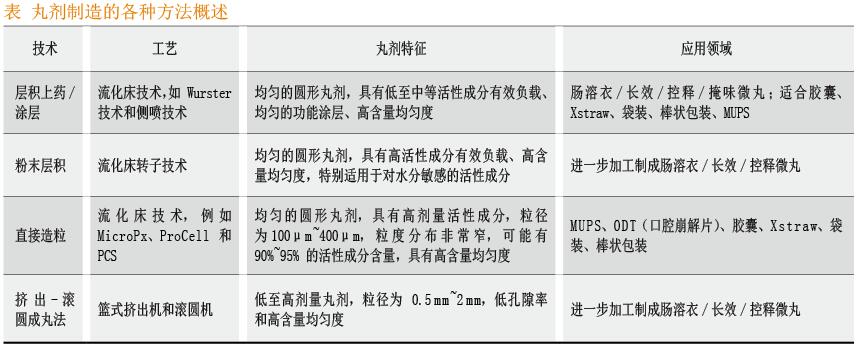

根据药学大师 Peter Kleinbudde 教授的定义,丸剂是“粉末颗粒的等体积聚集体,形状近似球形或圆柱形”,并且是完美主义者的使命,丸剂越圆滑越有效,设备制造商 Glatt 及其来自 Pharmaceutical Services 的专家多年来一直积极探讨此课题。制备含活性成分的丸剂有两种基本方法:直接造粒法,其中粉末状活性成分和赋形剂在基质中结合;活性成分层积法,利用侧喷或 Wurster 技术将活性成分施加于糖的起始剂芯或微晶纤维素。基质丸剂的一个有趣的工艺变型是在篮式挤出机中挤出湿颗粒并随后在滚圆机中滚圆。Möller 解释说:“连续湿法制粒,随后挤出、滚圆和干燥,使得连续工艺成为可能”。然后可以用功能性包衣覆盖以上制备的活性成分丸剂,不断与赋形剂混合并直接压制成 MUPS片剂。其所面临的挑战在于避免压片过程中成分发生分离、片剂遭到破坏。

Glatt 公司的组合包括所有颗粒和丸剂制造技术,近年来开发了“微调”丸剂过程的其他方法,并为活性成分的生命周期管理开辟了多种新奇有趣的途径。

进行最后的润色

颗粒和丸剂的制造有何区别?从药物的角度来看,两种工艺密切相关,并且因为丸剂的理想形状是球形,仅能通过粒子的形状区分。程序也有明确的共性,正如 Möller 解释称,“流化床可用于生产颗粒和丸剂。因此,我们根据要求所配置的流化床机器是多用途设备,能连续制造丸剂。可以根据需要添加单个加工模块,包括利用转子技术直接造粒、用于活性成分积层、利用Wurster技术进行丸剂涂层、或用于湿颗粒的简单干燥。Wurster技术已在实践中应用多年,它是一种流化床技术,持续喷洒起始剂芯或活性成分丸粒,该方法稳健,并且因为工艺极为稳定,该方法通常是加工丸剂的最常用方法,然而,该方法相当繁复。取决于片剂成分的不同,加工可以持续 8 h~10 h。诀窍在于了解如何优化生产过程的效率和时间。此外,Möller 建议在丸剂开发和生产过程中及时提供专家帮助,并说道:“这将有助于从开始便避免错误,并密切关注工艺时间和制造成本。”

微丸等产品

Glatt的开发团队演示了如何通过称之为MicroPx的流化床凝聚技术改进既定工艺。诀窍在于使用在宾岑Pharmaceutical Services实验室构思出的连续工艺:首先,活性成分/赋形剂液体在流化床中被喷雾干燥成极细的产品粉尘并且凝聚成微小的初级颗粒。然后,微丸逐层累积,直至达到所需粒径。该技术的核心是锯齿分级器,分级器连续地从工艺中喷射大粒径的颗粒,同时允许更小的颗粒重新进入处理室并在其中继续增大。

Möller 解释说,“采用该方法,能获得具有高剂量活性成分的丸剂,其粒径为100 μm~400 μm,粒度分布非常窄,稳定在 90%~95%的高含量均匀度”。这意味着,以前的重大局限现在不再是问题:多年来,微丸胶囊的体积比具有相同剂量和组成的等效片剂更大,因而更难吞咽。微胶囊化的应用将苦味的活性成分变成无味的微粒,从而使味道大为改善。微丸还可以压制成能在口腔崩解的片剂或 MUPS 片剂。但制药公司发现令人兴奋的原因在于,MicroPx 过程使得全新的剂型成为可能,从而能合法规避产权。技术专家早就深谙完美丸剂的秘密以及复杂完美球体技术(CPS) 所交出的答案。CPS是用于流化床机器的改进版转子过程,其通过直接造粒产生完美圆形和光滑的功能化丸剂和微丸。与传统转子技术不同,改进的技术使用锥形转盘,能够引导粒子运动,并明确造粒终点。能够获得完美的球形丸剂,其具有 100 μm~1 500 μm 精确限定的粒径和极窄的粒径分布。以上就是Glatt生产微晶纤维素Cellet的方式,Cellet被用作丸剂的起始剂芯,用于Wurster过程等等,从而完成制剂周期。

本文作者系《制药业》德文版主编。

加载更多