影响固体制剂性能和 产量因素的分析及对策

影响药品质量的因素有很多,其中就包括温湿度问题。在固体制剂药物(如片状药品、胶囊药品、颗粒药品等)的生产过程中,如果存在温湿度问题(如环境的湿度大、生产车间有冷凝水、物料未完成干燥便生产制粒、干燥送风湿度过高等),就会影响到固体制剂的药效和产量,或产生大量霉菌,或包装后未到保质期就已变质,出现药物中毒,严重威胁着人体的健康安全。

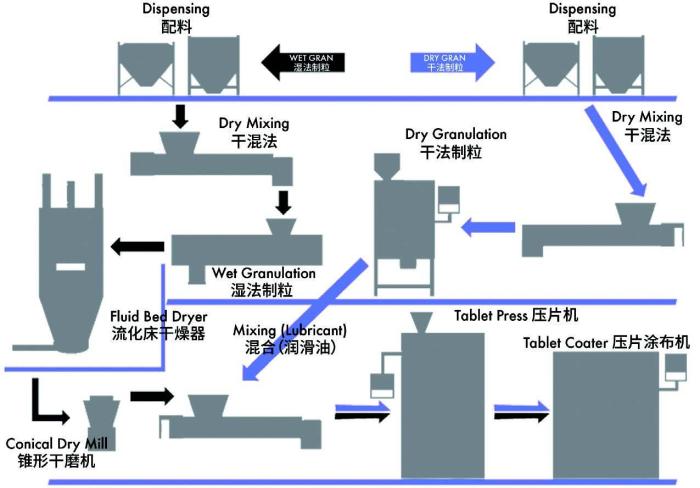

本文将分别以压片工艺流程以及胶囊和颗粒生产过程为例,浅谈生产中的影响因素和注意事项。常规药品的生产工艺流程,如图1所示。

图1 常规药品生产工艺流程图

压片

压片生产工艺是将已预热好的混炼胶通过压延机辊筒,连续压制成一定厚度和宽度的光滑表面的胶片。压片可以一次性完成断面厚度小于3 mm的胶片,特别适用于输送带的上下覆盖胶、轮胎的缓冲胶片的生产。胶片的压延(包括压片、胶片贴合和压型)是利用压延机将胶料制成具有规定断面厚度和宽度的表面光滑的胶片,如胶管、胶带的内外层胶和中间层胶片、轮胎的缓冲层胶片、隔离胶片和油皮胶层胶片等。

压片过程中有几点注意事项:操作时积存胶不宜太多,否则会带入较多的空气,使胶片中积存气泡。无积存胶时,则适用于天然橡胶的压片。压延的胶片要求表面光滑、无皱缩,内部密实、无气孔,断面厚度均匀、尺寸精确,胶片各个部分收缩变形一致。

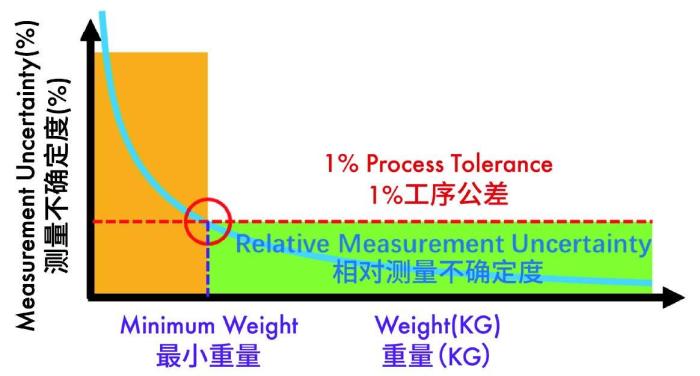

图2 称量装置的相对测量不确定度随着测量重量的减小而增加

由图2可知:

批次的称重变化,取决于材料的水分含量和吸附等温线,故控制湿度是非常必要的。

称重装置的相对测量不确定度随着测量重量的减小而增加。如果对少量成分进行称重(如用于癌症治疗的高效API),样品中存在的水分含量可能会影响称重操作的可信度。

为了保证药品的品质,需要全程控制环境的温湿度。

胶囊的生产

胶囊的生产分为两类:硬胶囊壳的生产和充填,软胶囊的生产。

硬胶囊壳由囊体和囊帽组成,通常有着如下的制备流程:溶胶→蘸胶(制胚)→干燥→拔壳→切割→整理。

软胶囊的制备:将明胶、甘油与水等混合溶解后制成薄厚均匀的胶带,再将药液置于两层胶带之间,用钢板模或旋转模压制成软胶囊。

胶囊制备过程的注意事项:

需保持稳定的干燥速度。速度过快会导致壳体变硬、尺寸变化以及结构损坏;填充时造成生产设备故障。速度过慢会降低生产效率。

胶囊囊壳用乙醚等易挥发性溶剂洗净、通风除湿后,再精密称定囊壳重量。

应保持胶囊剂的外观整洁,不得有黏结、变形、渗漏或囊壳破裂等现象,且无异臭。

软胶囊或内容物为半固体或液体的,应采用低温(恒温)除湿干燥,保证胶囊和药物的完整性。

干燥后尚未包装的软胶囊应存放在21℃、45%RH的环境中;存放于60%RH的环境中会导致软胶囊外壳软化黏稠、柔软发胀。

软胶囊的生产中,多见胶和矿物油,它们会悬浮于空气中污染过滤器或其他设备。

颗粒的生产

颗粒药物的粉碎、过筛、混合操作与散剂的制备过程相同。颗粒生产分为干法制粒和湿法制粒。

干法制粒:将药物粉末(必要时加入稀释剂等)混均后,用适宜的设备将其直接压制成块,再粉碎成所需要的颗粒,又可分为重压法和滚压法。

湿法制粒:通常采用挤出制粒法,将制成的软材通过设备挤压,过筛后即可制得湿颗粒。除此之外,传统的方法还包括转动制粒、流化制粒、搅拌制粒和喷雾制粒。除了上述传统的过筛制粒方法以外,近年来设备厂商还开发了许多新的制粒方法和设备应用于生产实践。其中,最典型的就是流化(沸腾)制粒。流化制粒可在一台机器内完成混合、制粒、干燥过程,因此也被称为“一步制粒法”。

颗粒的干燥:除了流化(或喷雾制粒法)制得的颗粒已被干燥以外,其他方法制得的颗粒必须再用适宜的方法加以干燥,以除去水分、防止结块或受压变形。

无论是干法制粒还是湿法制粒,都需要对颗粒进行干燥。为保证药品的治疗效果,部分药品的混合剂需要在干燥去湿的环境中生产。

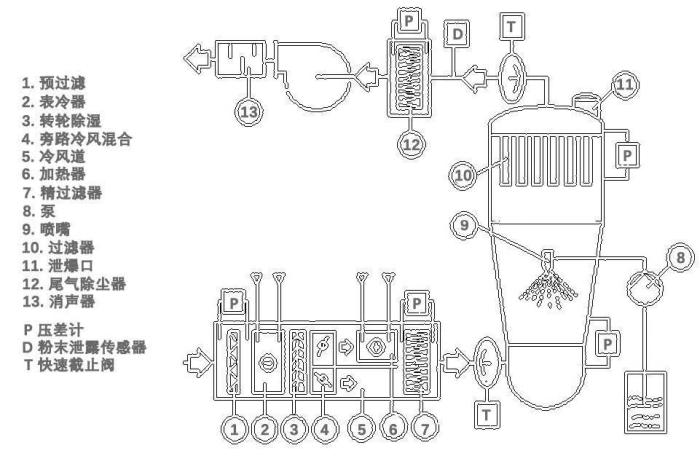

常用的方法有箱式干燥法、流化床干燥法等。流化床的系统构成如图3所示。

图3 流化床的系统构成

如何保证药品质量?

综上所述,除去环境温度、洁净和卫生工艺条件外,保证环境和工艺送风的湿度以及除湿方法尤为重要,这将直接影响到药品的品质。通常,会将生产过程的温湿度设定为以下值(T表示温度,RH表示湿度):

压片生产:T=18~26℃,RH≤30%。

胶囊生产:空心胶囊T=18~26℃,RH=40%~55%;软胶囊T=22±2℃,RH≤30%。

流化床生产:低温干燥T=22~30℃,RH≤30%。

为解决生产过程中的温湿度问题,现有以下解决方案可供参考。

冷却除湿:将空气冷却至露点温度以下,再除去冷凝后的水分。适用于露点温度为8~10℃的场景,其除湿效果较好。

压缩除湿:对潮湿空气进行压缩、冷却,分离其水分。适用于风量较小的场景。

固体吸附式除湿:通过毛细管作用将水分吸附在固体吸湿剂上。其优势在于可降低露点温度,但缺点也很明显,随着吸附面积的增大,设备的体积也随之变大。

液体吸收式除湿:采用氯化锂水溶液的喷雾吸收水分。露点温度可降至0℃左右,但必须更换吸收液,并且有溶液溢出污染产品的风险。

干式转轮除湿:将浸渍吸湿剂(高效钛硅胶)的薄板加工成蜂窝状转轮,进行通风吸附除湿。与冷却除湿配合,出风露点温度可降至-80℃以下。除湿结构简单,便于维护,无污染。

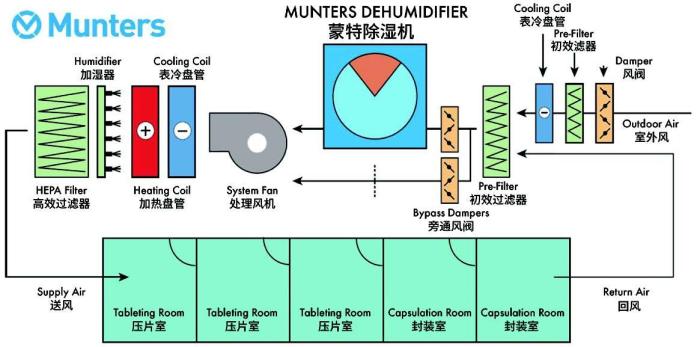

在药品的生产过程中,满足上述温湿度环境要求的工艺流程图如图4所示。

图4 典型除湿工艺流程图

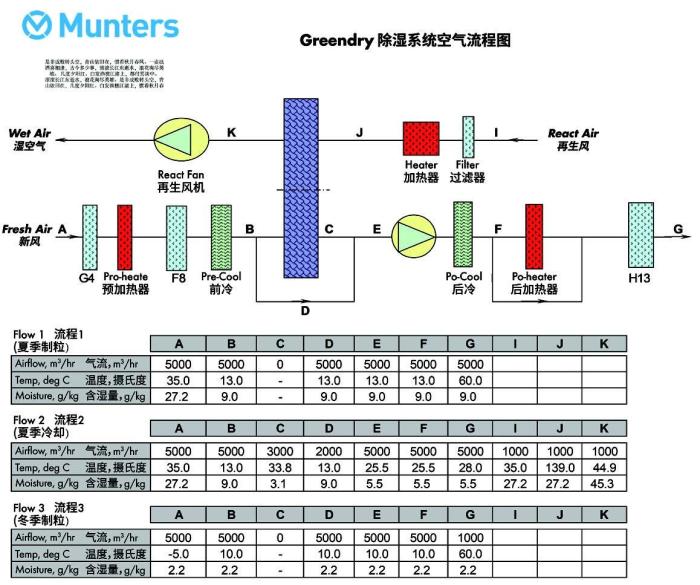

从流程图和各个除湿应用的范围可以看出,为满足环境和工艺送风的要求,除湿的应用主要以冷却除湿和“冷却除湿+转轮除湿”为主。以转轮除湿机在流化床的应用举例:某中成药颗粒制粒,风量为5000 m3/h,制粒时的温度为60℃,冷却时的温度为25~30℃,相对湿度小于30%。

未应用转轮除湿工艺时,夏季药品的产量只占冬季产量的70%,且个别批次产品不合格率较高。应用转轮除湿工艺后,上述问题得到了完美解决。所使用到的蒙特工艺流程图如图5所示。

图5 Greendry除湿系统空气流程图

药品控制湿度后的效果:便于粉末输送(压片);提高了批量生产效率(压片);涂层更为坚固(压片);减少了停机维护时间(压片);防止胶囊变脆和黏连(胶囊);保证胶囊壳的尺寸一致性(胶囊);减少物料的干燥时间,增加产量(流化床);物料的输送更顺畅(流化床)。

由此可见,在固体制剂生产中,温湿度的控制方式将成为提高药品质量的关键。●

加载更多