如何解决流化床放大工艺技术难题

流化床技术被广泛应用于固体制剂生产的各个阶段,但在从小量试验过渡到中试放大和批量上市的过程中,使用者经常会遇到工艺难以放大的问题,具体表现在以下几个方面:

工艺重现性差;

干燥、制粒等过程耗时漫长;

产品收率低;

细粉量过高;

喷液损失高;

不易于清洁验证等。

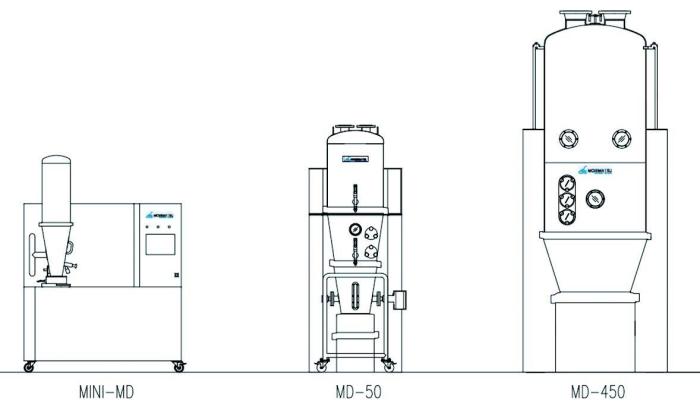

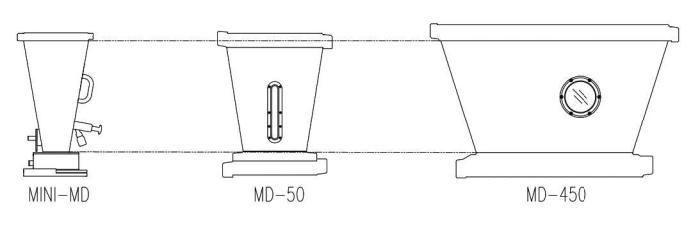

使用流化床进行放大生产时,需要全面了解和掌握原辅料性质、流化态理论、设备功能、关键参数等方面的知识。药物研发、中试和批量生产过程中,所使用的流化床设备分别为:实验型流化床(0.5~3 kg/批)、中试型流化床(5~20 kg/批)、生产型流化床(50~200 kg/批),其外观尺寸对比如图1所示。

图1 从左到右依次为实验型、中试型、生产型流化床

过去,生产放大经常由选择测量最佳工艺参数来实现。如今的趋势演变为,通过阶乘和修正因子设计以及优选等方法来实现。这种由统计学而设计的实验方案可以在各独立变量之间建立数学关系,比如过程因子和因变量。同样,只有对产品性质、工艺参数予以充分理解,才能设计出有效的实验室和中试放大设计方案。

但总的来说,当生产放大时,下述条件应与小试、中试一致:

空气流速;

物料高度;

进风温度与湿度;

喷雾速率与液滴大小。

空气流速

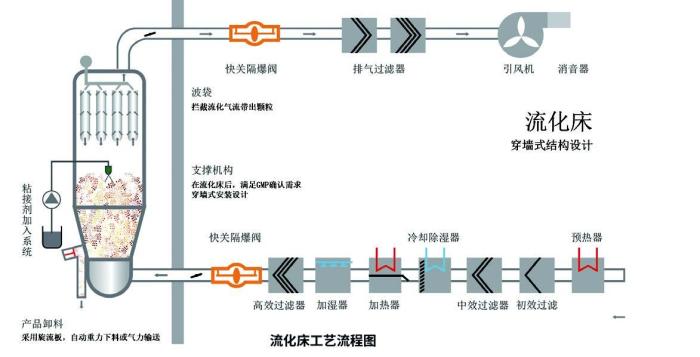

流化床主要由流化床设备、空气处理、风机、控制系统等组成。生产过程中,流化床内的物料在空气驱动下处于流化状态,如图2所示。

图2 流化床结构

放大生产就是在更大的设备中对更多的物料进行干燥,对流化床中颗粒进行干燥的热量来自于进风的空气。干燥效果取决于进气量、温度、湿度等因素,其中进流量对流化过程存在较大影响,应是首先考虑的变量。

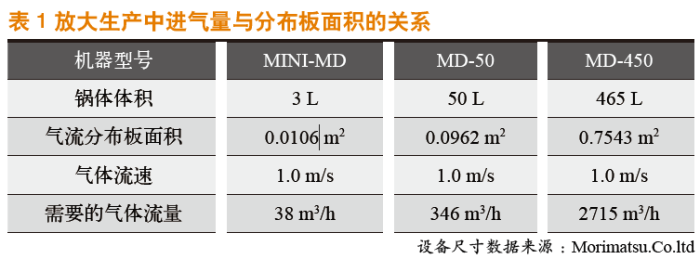

气流可以破坏颗粒间的内聚力,使颗粒处于完全流化状态。在实验室进行试验的时候,可以摸索在不同工艺阶段所需要的气体流量(指在设备使用时的初始值,可根据颗粒流化状态进行调整)。根据气体流量与流化床锅体的大小,计算经过气流分布板的气流流速,以此作出放大生产时也需要相同气流流速的合理假设。表1所示为不同规格的流化床干燥物料时所需的气体流量。

物料高度

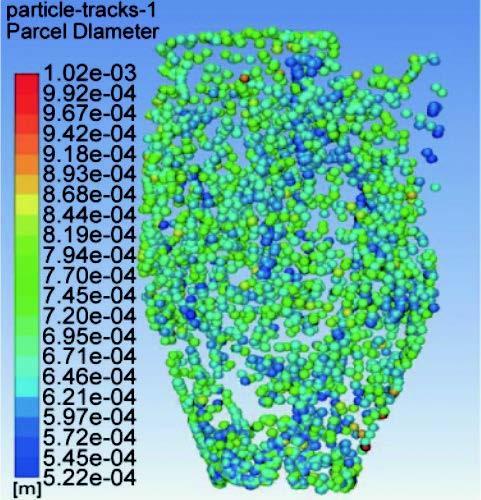

在流化床锅体中(物料在流化床锅体中的流动状态如图3所示),物料振实密度和堆密度会随着床层物料高度成比例地增加,物料磨损率也随床层物料高度的增加而增长。

图3 物料在流化床锅体中的流动状态

由于批量生产的设备比小型设备有着更大的体积,相比实验室条件,物料在生产型流化床中有着更高的磨损率。大型流化床生产的粒子堆密度通常比小型设备高约20%。而颗粒的另一种药物性质——粒径与分布,则与喷雾液滴的大小相关,可通过适当的操作进行控制。

另外,当床层深度过大时,气流很难穿过物料,易形成巨大的气泡,导致颗粒聚集成团。如果产品在锅内下落时已形成大块,则不利于干燥的进行。由于流化床锅体呈圆锥型,床层过深会使得黏性物料在下落时存在几率粘在内壁上无法滑落,这时局部物料将处于静止状态,会有很大一部分湿产品粘在内壁上,无法受热干燥,这就导致了物料的含水量不均衡。这些不利于干燥的情况应尽量避免。

可行的解决方法是将实验型、中试型、生产型流化床锅体(如图4所示)的高度保持一致,保证物料流化高度一致。放大过程则主要取决于流化床锅体截面积的增大。

图4 从左到右依次为实验型、中试型、生产型流化床锅体

进风温度与湿度

干燥过程中,水分从颗粒转移到空气,趋向于达到一个平衡或饱和状态。在此过程中,体系状态离平衡状态越远,颗粒中的水分蒸发到空气中的速度就越快。湿颗粒的热质传递方程如下:

式中 Q—热量,单位为J;

t—时间,单位为s;

Hvap——蒸发热,单位为J/g;

c1—环境空气湿度;

c2—进风空气热容,单位为J/K。

提高进风温度、降低进风湿度能够加快热值的传递的速度。此外,蒸发速率也与物料比表面积、孔隙率等颗粒性质有关。

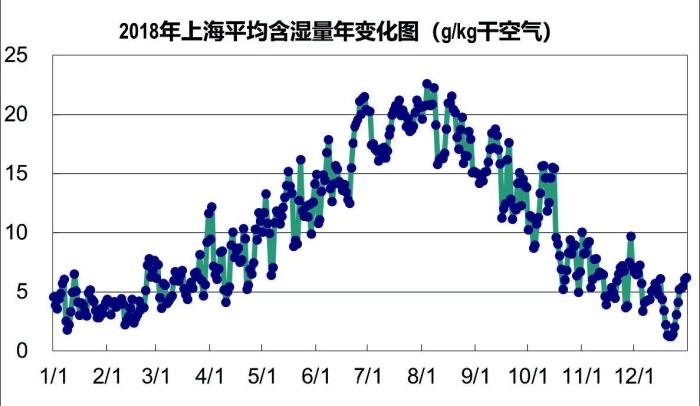

在小型的实验室设备中,进入设备的气体为室内空气。实验室空调系统可以保证全年室内空气的温湿度只在小范围内波动,从而控制了设备的进风湿度。但是大型设备所需的气流需要从室外引入,且季节对空气湿度的影响较大。图5所示为2018年上海平均含湿量的年变化。

图5 2018 年上海平均含湿量年变化图

理想的情况下,所有的流化床设备都应配有进气的露点控制系统;北方地区的优势更为明显,露点控制系统可以达到夏季除湿、冬季加湿的功效。

在没有安装露点温度控制系统的情况下,可以通过提高进风的温度来达到所需的控制效果。但在大批量生产过程中,流化状态会使多孔颗粒受到一定程度的挤压,间接增大了颗粒密度,也降低了颗粒间的空隙率。而颗粒孔隙率与温度有关:温度高则孔隙率大,温度低则内聚力强。如果希望维持粒子的孔隙率,可通过提高进气温度实现——提高进气温度能够在一定程度上抵消挤压造成的质量效应。

喷雾速率与液滴大小

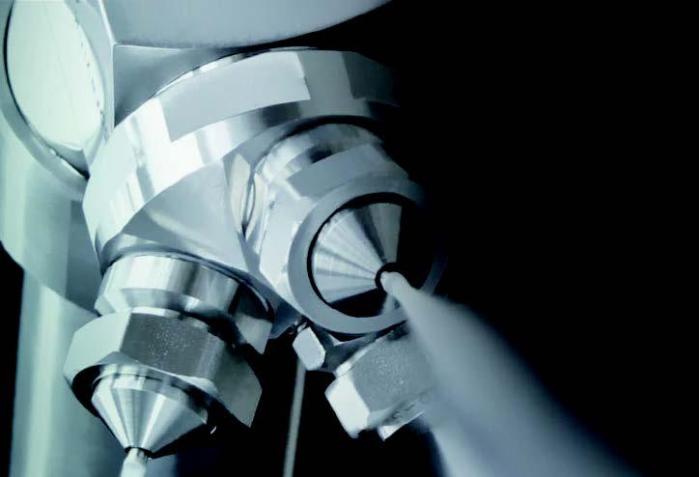

在气体雾化喷枪中,黏结剂被压缩空气雾化。雾化会经历3个不同的相变过程:首先是第一阶段,压缩空气在绝热条件下从喷嘴(流化床用三头喷嘴如图6所示)射入流化床中迅速膨胀,此时的气体在经历Joule-Thomson效应后,温度下降;第二阶段,液体将雾化形成不连续的液滴,液体比表面积增加为原来的1 000倍;在第三阶段,液滴形成后,会不停运动,直至完成干燥或与物料颗粒碰撞。形成液滴所需的能量由压缩空气提供,将重量为1 g的液滴分散为粒径为1μm的小液滴大约需要0.1 cal的热量。压缩空气提供的能量中只有不到0.5%被用于分解液体,其余能量则以动能传递的方式流入到液体和空气中。

图6 流化床用三头喷嘴

流化床喷雾制粒过程中,颗粒的大小与喷入的黏合剂或水的速率紧密相关。加水速度大于干燥速度时,黏合剂吸水润湿,粒径将随时间的延长而增大。当产品含水量曲线在大批量生产中重现时,产品的性质(如粒径分布、堆密度等)也将重现。

使用大型设备时,喷液的速率要求与设备的干燥能力相一致。举例而言,当小试喷液速率为10 g/min时,气体流量为40 m3/h;可以推算到,在大批量生产过程中,当气体流量为4000 m3/h时,开始喷液时的供液速率为1000 g/min,即为小试供液速率的100倍,这一比例关系与批量的规模无关。

大批量生产中,设备的喷嘴应在满足喷雾速率增加的同时,保证液滴大小、粒径分布相似,喷出的液体尽可能大面积地与物料接触。

喷嘴的开口大小不会影响到液滴的直径。其选择因素主要为液体的黏度,低黏度的液体可使用小开口的喷嘴。对于多头喷嘴,如果其中一个喷头稍有堵塞,那么其他喷嘴的液体压力将会增大,这将会导致液滴的直径变大,操作人员需要特别注意到这点。

液体的黏度也会影响液滴的大小。通常来说,较黏的液体会产生较大的液滴,且产生的粗颗粒较多。如果黏结剂的黏度会随着温度而变化,就需要对液体的温度加以控制,以保证黏度和液滴大小的重现性。

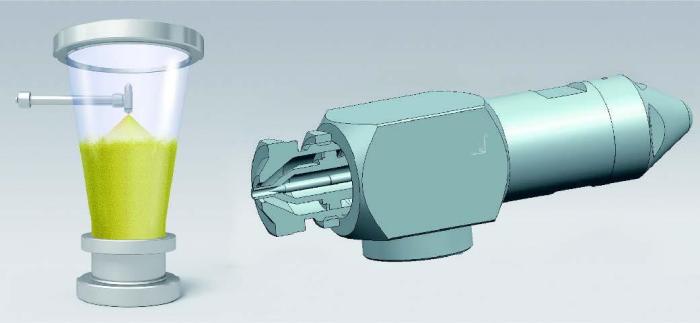

影响液滴与物料接触面积的因素主要是流化床的高度和喷出的锥角(如图7所示)。接触面积越大,液滴的粒径分布也就越密集,避免了局部液滴的水分浓度过高。生产中可通过调节喷枪高度来控制液滴与物料的接触面积。

图7 喷嘴高度、锥角与覆盖

小结

流化床生产放大中,工艺变量的变化范围较大,会对产品的性质产生显著的影响。为了得到与预期效果一致的粒度分布与颗粒特性,对物料高度、空气流速、进风温度与湿度及喷雾速率与液滴大小的控制非常重要。

放大通常定义为生产规模逐渐增长直至达到目标规模。与其他制药生产工序的放大过程相似,操作人员应在充分了解影响流化床工艺的因素之后,方可展开放大试验。需要熟悉的影响因素包括活性药物成分的活性、工艺设备、所选的工艺的局限性以及最终产品的特性。与此同等重要的是,研发人员不应忽视这样一个事实,即中试试验终有一天应转变为大规模的工业化生产,如果尚未找到各参数之间的内在联系,那么将很难进行到下一步——有商业价值的生产。●

加载更多