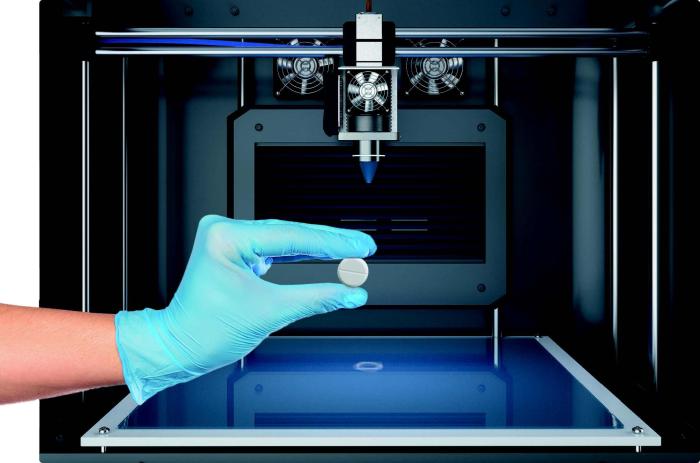

打印出来的药片

2015年8月,第一种由3D打印技术生产的药物获得了美国食品药品监督管理局(FDA)的批准,它是一种由很多孔洞构成,遇水即溶的高载药量药品。对于有吞咽困难的患者来说,这能大大缓解他们的病痛。医药界人士认为,这一新技术有着巨大的应用潜力。从长远来看,开发人员希望3D打印制药技术能够进一步推动个性化医疗的水平以及“孤儿药”的本地化生产。

无论是药片大小和形状,还是药物有效成分释放的灵活性,抑或是服药方式,相比传统的药品生产,药品3D打印技术都更具优势。此外,这项技术还能明显降低药品生产的成本。在安装好3D打印机后,只需供给药物原材料和设置打印操作指令便可进行药品生产。

潜力及前景

在药品生产领域中,利用3D打印技术还可以将过去的许多愿景变成现实:药店的工作模式将发生实质性转变,从销售“预制好的成品药”转变为向患者提供“现场打印药品”,以便更好地考量每个患者的遗传、年龄、性别、生化指标以及疾病情况等因素来对症下药。这种变化将会给药品监管带来巨大变化,但同时也会带来巨大的机遇。

供患者量身定制的药品打印技术可满足患者个性化医疗的需求,特别是对于儿童、老年人以及罕见病患者。虽然只使用现有的常规药物也能明显改进临床治疗效果,但接受个性化医疗的患者依从性更好,更有利于病症的治疗。

药品3D打印技术减少了药品和处方压力,并提供了改善患者对药品依赖性的可能性。研发人员希望通过这种药品生产方式减少患者一次服用的药片或药丸数量——利用3D打印技术可根据患者的个人情况为其量身定制符合其治疗需求的药品。

对于工业化程度高的国家来讲,3D打印技术提供了高效、灵活的药品生产可能性。以3D打印的方式生产药品将有助于实现地缘政治与药品生产的动态平衡,并最大程度地降低供应链中断的风险。

在监管与法规方面,美国FDA的药品审评和研究中心(CDER)已初步解决了涉及到药品3D打印的所有问题——CDER认识到,药品3D打印技术的发展壮大是必然趋势。

借助于流变学的检测方法,用户可以测定出一系列重要的药品3D打印工作参数

聚焦流动性

3D打印药品所用辅助材料的性能是3D打印技术研究的一个重点方向。保证药品性能和质量的关键在于药物有效成分和辅助成分的均衡配比。3D打印药品的生产不同于常规的生产过程,从业人员不仅要具备常规药品制片技术方面的经验,而且还要具备其他工业领域使用3D打印技术的经验。由于在常规制药过程和3D打印制药过程中都要使用粉质原材料,因此需要将目光放在粉质原材料检测方法的选择上。在这之中,需要检验测定的一个重要指标是粉质药物原材料及辅料的流动性:这对于常规制药过程和3D打印制药技术,都有着重要意义。

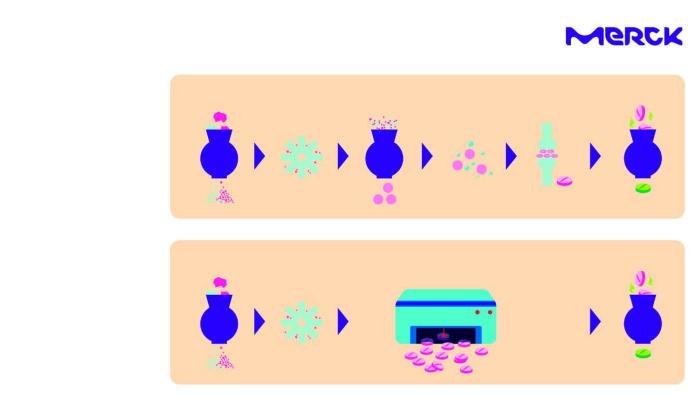

在常规的片剂、丸剂生产过程中,当药物原材料均匀地通过精确的定量控制装置后,会被输送至混合搅拌工序,然后进行造粒或者直接压制成药片。它们都是在自重作用下在药模中成型的,这使得药模出口处的负载适中。片剂混合物经造粒后可以避免药物有效成分的离析,并能改善粉质药物原材料的流动性。制药过程中常常要添加一些流动剂,以改善整个制片、造粒过程中粉质药物原材料的流动性。

测试是生产的一部分

粉质药物或者颗粒以相对较松散的状态从供料装置中流出,分装到各个压片药模、胶囊中,确保正确的充填量。无论是进行造粒还是直接压片,粉质药物成分的高质量流动必须得以保证——可通过粉质流动性测试进行检测。

为确定粉质药物原材料在不同漏斗中的流动性,需对其进行剪力测试。最终的检测结果用于显示常规制片过程中不同阶段的动态流动性能。其中,基本流动能(BFE)反映了供料装置的性能,通风换气能(AE)则为最佳流动性所允许的气流比例。而诸如渗透性和可压缩性等反映剪切和堆积性能的参数,描述的是粉末能否以及以何种速度通过气流输送,可以压实到何种程度。

FT4粉体流变仪提供了一种多变量方法,以此来确定同一系统中的多个参数

重要的是什么?

由大型料斗输送的药物原材料进入药品3D打印机之后的工作流程与传统的制药生产过程非常相似,因此仍然可以使用粉质药物原材料的剪切性能数据。与之不同的是,药物粉末进入的是具有高度流动性的低压环境。而这样的低压环境对粉末状药物的逐层打印是至关重要的,3D打印时的逐层打印效果和打印质量都与粉状药物成分的性能有关。药品打印的最终效果将取决于药物粉末的动态流动性,这也就是动态流动性特别重要的原因。因此固体松密度的测定有助于确定合理的打印工艺流程。

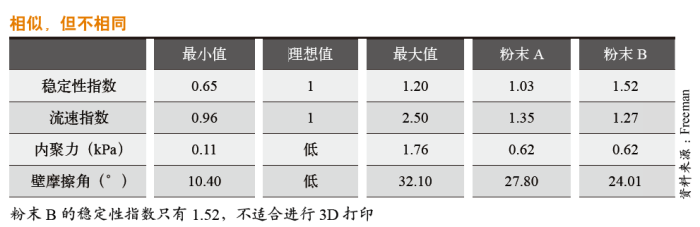

药品颗粒的粒度和颗粒分布以及形状影响着药物粉末的流动性和打印效果。均匀的粉末颗粒有助于改善3D打印药品原材料的流动性和充填效率。但实践经验告诉我们仅凭这项还不能识别出药物粉末打印效果的好坏。其他的重要参数还有堆积性能、流体动力学性能(稳定性指数和流速指数)、剪切学性能(内聚力和壁摩擦角)以及质量特性(渗透性和可压缩性)等。药物粉末的这些特性参数都可以用FT4粉体流变仪进行测量,以此得到可靠的检测信息。

拒绝浪费

药品3D打印中非常值得注意的一点是:打印出来的药品中只有规定的某层含有药物有效成分。因此药品3D打印技术要想实现可持续发展,应对药物粉末予以回收再利用。而回收后的药物粉末对3D打印药品的质量稳定性具体有何影响,也是其生产过程中的重点考量因素。这就需要确定回收的药物粉末中有哪些参数和性能指标在3D打印过程中发生了变化。这时,动态的检验测试标准对保证再生药物粉末的质量就有着非常大的帮助作用了。

下一步工作

粉末原材料的动态流动性检测已被证明是区分打印粉末质量好坏的关键指标。确定3D打印粉质原材料和药用打印粉末性质的高效测试方案和充分挖掘这一技术的全部应用潜力将有助于为更多患者缓解病痛。●

药品3D打印技术展望

前景和可行性

2015年8月,首个利用3D打印技术生产的抗癫痫药物“Spritam”(适用于成人和儿童)获得了FDA批准。这一事件无疑是里程碑式的,基于Zipdose技术(能够快速释放大量活性药物成分或多种药物成分)的药品剂型开始被越来越多的企业所推崇,实现了飞速发展。Zipdose技术生产出的药片剂量是传统ODT(Oral Disintegrating Tablet,口腔崩解片)剂量的2~3倍,其药物有效成分的释放时间更短,并且在掩味等方面有着明显的优势。

Fab Rx公司是伦敦大学医学院的一家衍生公司。为研发出一种安全实用且能够在医院药房打印药片的设备,Fab Rx公司一度将精力注入在了3D打印机的研发上。2019年年初,全球第一台药品3D打印机诞生了,这家公司也由此获得个性化医学奖。目前,英国利物浦的Alder Hey医院正在尝试为患者打印药品。研发小组计划在两年时间内从安慰剂测试过渡到含有药物有效成分的产品。研究重点将放在目前很难控制药量的氢化可的松上:通过分裂现有药片,测试出满足儿童体重的剂量。

创新性的药品生产技术

药品的3D打印:Merck与AMCM的通力合作

Merck公司正在大力推行药品3D打印技术。早在2020年2月,Merck公司就与AMCM/EOS公司签署了合作协议。AMCM公司是EOS公司的姊妹公司,该公司将自己视为药品3D打印技术的全球市场领导者,能够为客户提供所需的增材制造解决方案。双方合作的第一步就是生产出符合GMP(生产质量管理规范)要求的片剂,以及生产出用于临床试验的研究药物,以在未来提供工业化规模的3D打印技术服务。

Merck公司未来计划利用3D打印技术生产药品

最新研发的药品3D打印技术是基于粉末床熔化工艺技术(激光将粉末材料熔化后再逐层地“焊接”在一起)的新型药品生产技术。这一技术的合理运用将会明显降低Merck公司的药品生产成本。同时,研发人员也在期待药品3D打印技术的表现——特别是在重新设计药品配方以及改变药物活性成分配比方面。

加载更多