美妙的神奇之莓

五年以前,优鲜沛公司决定采用新建方案——在对于新泽西州博登敦的老旧果汁工厂,是将其彻底更新改造,还是将这部分产能融入一家全新建造的工厂?对于优鲜沛蔓越莓公司(Ocean Spray Cranberries)的高管层,这不是一个能够轻易做出的决策。这种生产转移也意味着是企业发展历史上最大的风险:如果新厂不能按期投产,如果新厂达不到预定的生产能力,怎么办?博登敦工厂毕竟生产全美国40%的合作果汁,这就是说,美国2/5的总产能存在风险。

博登敦工厂的新建灌装设备负责北美东海岸大部分地区的供货,但这并不是一切,同期,亨德森工厂和基诺沙工厂分别更新了一套PET设备,借此,为优鲜沛公司的果汁灌装奠定了现代化、面向未来的基础。

该企业采取了一个战略措施:首先,制订一份包含15项准则的规格要求清单,其首要因素包括可靠性、结构质量以及机器和设备设计。利用这份清单,优鲜沛公司深入考察了世界各地的所有灌装设备大型制造商,参观了一些样板工程。负责研发、质量和技术的副总裁Erich A.Fritz解释说:“这绝对是我们迄今为止最大的设备项目”。作为优鲜沛公司的业主,这些庄园家族本身就对这项决策以及合作社的未来发展怀有浓厚的兴趣。这项决策有利于克朗斯公司,从各个方面,正如Erich Fritz所述:“依据详细的市场分析,克朗斯为我们提供了最佳的未来发展平台。克朗斯的设备组合是世界上独一无二的。克朗斯董事亲自承诺验收效率达到非常高的92.5%。我们共同制订一份总体规划,包括四条PET生产线,分阶段实施。”

克朗斯首先于2011年在亨德森工厂为一套PET设备安装了新机器。一年以后,又在基诺沙工厂安装了新机器。2012年底,开始在阿伦敦附近的理海谷建造新厂,这里位于纽约市以西150 km。优鲜沛公司在这里0.44 km2的占地面积上建造了自己的新厂,安装了两套纸盒包装设备以及两条克朗斯PET瓶热灌装线。未设立成品仓库。成品托盘在17个发货台直接装入货车,送入一家合作方的仓库。

热水作为能源载体

优鲜沛公司将与克朗斯的合作看作一项战略决策,因此,该合作社企业还投资提高员工的专业能力。“优鲜沛公司正处于一个过渡阶段”,Erich Fritz表示。此前,全公司只有两名工程师,目前,优鲜沛公司已经建立一支拥有9名工程师的团队。作为设计和研发总监,Ryan Moriarty全权负责PET生长线,并作为与克朗斯之间的联系人。规划、安装和调试之间的流程衔接非常顺畅。例如,直到正常安装过程中,才决定将容器回冷器转向90°,以此更好地利用现场空间。更重大的决定是重新设计能源系统。面对原有的设计,优鲜沛公司在新厂建设阶段做出了意义深远、面向未来的决策。不采用蒸汽,而是使用热水作为能源载体。“蒸汽的状态比较混乱,它疯狂地试图释放能量,重新回到液相。冷凝时的相转换是无效的”,Erich Fritz以自己的语言直观地解释这种物理现象。这项决策的最高目标自然是尽可能节约更多的能源资源。厂长Tim Hggerty补充说:“我们现在采用110℃的热水,保持管道内的压力,因此不会产生蒸汽。我们在工厂有一套可靠的热水循环系统,在冬季,我们还将这套系统用于全厂的取暖。”

节省超过30%的能源

为了实现这一切,克朗斯公司还必须在紧张的机器加工阶段确认,采用的VarioFlash H瞬时杀菌机以及LinaCool容器会冷机能够用热水替代蒸汽。在壳管式换热器内部,产品直接通过与热水对流方式加热。Erich Fritz说:“借此,我们实现了比较稳定的杀菌流程,不会发生使用蒸汽时出现的开开停停现象。”回冷机的再设计也非常成功。容器在LinaCool中闯过多个温区。嵌入式喷嘴为瓶子喷洒精确调温的喷淋水,将经过热灌装的瓶子冷却到环境温度。由此,避免口味和色度发生变化。

优鲜沛公司是首批采用新型克朗斯能源回收系统的企业之一。在这套系统中,一台换热器从高温容器回收超过50%的热能,将其应用于果汁产品的预热。“克朗斯重新设计设备的状态和能力给我们留下了深刻的印象”,Erich Fritz总结说。

与博登敦老厂相比,优鲜沛公司总计可以节约超过30%的能源:1.通过热水替代蒸汽;2.在冷瓶机中采用回收装置;3.通过热水循环系统为房间取暖,不需要附加消耗能源。

Erich Fritz说:“克朗斯对此起到关键作用,两条生产线每条可以节省1 500 kW・h能源,即500万BTU。生活意味着与人的关系。克朗斯的负责人员寻找共同的解决方案,而不是仅仅发现问题,这使得与克朗斯的合作更具有生活意义。”

两条不同的灌装线

为了尽可能高效地灌装所需的数量,同时还要兼顾多样瓶型的要求,优鲜沛公司与克朗斯合作,选择了两条不同的灌装线。所谓的21号线是一条“专用线”,只灌装固定的容量,即64流体盎司和60流体盎司瓶(对应于1.89 L和1.77 L)。相反,第二条生产线,即22号线,是一套可以灵活调整的设备,用于灌装10流体盎司

(295 mL)至1加仑(3.785 L)的容器。

21号线的产能为每小时2.4万瓶,优鲜沛公司在这条线中首次采用自己的吹瓶机。这台Contiform H安装在单独的吹瓶间内,可以生产容量为60流体盎司和64流体盎司的三种不同瓶型。“我们为首次采用吹瓶机做好了准备。因此,这台Contiform非常顺畅地投入运行”,厂长Tim Haggerty解释说。“我们和克朗斯学院一起对我们的员工进行了强化培训。尤其,是针对我们以前不熟悉的吹瓶工艺,进行了广泛深入的培训。吹瓶机非常复杂,这对我们来说是一项挑战。我们首先必须加深对这种工艺的理解。对此,与克朗斯保持长期伙伴关系非常重要。我们完全按照克朗斯的推荐使用这台Contiform。” Ryan Moriarty补充说:“我们建立了一个由三名工程师组成的中心团队,他们的唯一任务就是协调我们所有工厂克朗斯设备的生命周期服务。这虽然不是行业内的常规做法,但对于这次高额投资确实值得。我们的成就在很大程度上依赖于高效生产。对此,需要长期保持克朗斯设备的高效状态。这种高额的人员投入体现了我们与克朗斯公司长期保持伙伴关系的决心,借此支持生命周期管理的整体需求以及协调服务支持。我相信,优鲜沛和克朗斯可以通过这个流程相互学习,为两家企业创造双赢结果。”

双重保险

容器通过气流输送到达隔离间内的冲瓶灌装组合机,这套机器由一台Moduljet冲瓶机和一台用于热灌装的Modulfill NWJ称重式灌装机组成。瓶子在这里通过瓶颈夹持输送。接下来,一台Checkmat检测灌装液位,在流程区域,一套VarioDos卫生中心确保组合机的微生物卫生条件,一台配备壳管式换热器和脱氧机的VarioFlash H瞬时杀菌设备可靠、无损地提升产品保质期,其产能为45 m3/h。热灌装结束后,容器在LinaCool回冷机中冷却到环境温度。为了保证全天24 h可靠地生产,优鲜沛公司决定贴标设备和包装设备全部采用双重配置。两台平行布置的Topmodul贴标机分别配备一个Canmatic标站和两个两个Autocol标站,正常情况下半速运行,但在需要时可以提升到全速运行。这样,一台贴标机就可以保证设备满负荷运行。前面的Linadry吹干机和后续的Checkmat EM+L商标检测系统也是如此。两台Acculoop缓冲系统为贴标机和包装机之间形成时间上的缓冲。优鲜沛公司也为Variopac Pro TFS包装机采用了双重配置。在此,每8个容器形成一个高帮托盘盒热缩包装。这条生产线的最后那部分是一台Modulpal 2A码垛机,包括Robobox分组系统。

灵活使用与多种瓶型的生产线

灵活的22号生产线产能为2.1万瓶/h,配置上略有不同。由于这里需要处理从10流体盎司到1加仑的各种不同瓶型,部分瓶子还要带有提手,因此,优鲜沛公司不在现场自己制造瓶子,而是借助一台Present Universal 1A高速拆托盘机将预制PET瓶推入生产线中。瓶子从这里前往冲瓶灌装组合机,同样采用Moduljet冲瓶机和Modulfill NWJ称重式灌装机。不过,这里没有使用瓶颈夹持输送,而是通过瓶底引导,这样,也能够可靠地输送较重的1加仑瓶。在流程区域,运行着两台不同规格的VarioFlash H瞬时杀菌机。这样,设备可以灵活地应用于不同的瓶型规格。一套VarioClean CIP设备自动完成灌装机的刷洗。在Checkmat S+L中完成液位检测后,瓶子穿过LinaCool回冷机,在Linadry中吹干,在一台配备两个Autocol不干胶标站和一个Canmatic环身标站的Topmodul贴标机中完成贴标。在贴标机之前和之后,分别通过一台Acculoop提升缓冲时间。

Varioline用于最终包装

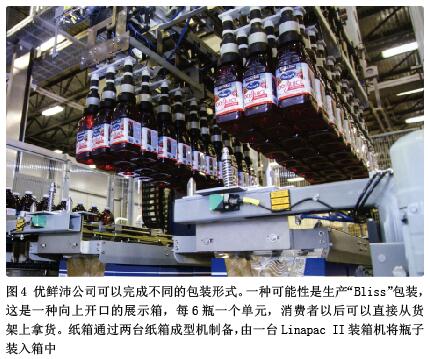

优鲜沛公司可以完成不同的包装形式。在一套Varioline中,将6个10流体盎司瓶包装秤覆顶的六连包。后续的Variopac Pro WTS包装机将这些六连包再组合成24瓶热缩包。如果事先绕过Varioline,则包装成24瓶热缩托盘盒或者24瓶裹包箱。另外一种可能性是生产“Bliss”包装,这是一种向上开口的展示箱,每6瓶一个单元,消费者以后可以直接从货架上拿货。纸箱通过两台纸箱成型机制备,由一台Linapac II装箱机将瓶子装入箱中。不论生产何种包装形式,最终包装总是通过Varioline之上的两台垂直输送螺旋到达Robobox分组站和Modulpal 2A码垛机,最后在缠绕机中完成托盘加固。然后,从这里直接装入货车。

成功的达产阶段

生产线的验收测试不仅满足了92.5%的承诺效率,甚至还达到了令人震惊的94%。不过,对于饮料运营总监Paul DaRosa来说,这只是其中的一个方面。“设备完成验收,供货商的验收人员离开后,灌装设备的设备效率降低30%,这在饮料行业并非少见。我们坚决避免这个效率低谷,并且已经取得成功。”实际上,21号生产线在2015年2月验收后,生产效率在接下来的逐步达产阶段只是略微回调,但几个月后就重新达到平衡。“一方面,这归功于我们付出的努力。另一方面,归功于克朗斯为我们提供的优良工具”,Paul DaRosa强调说。“目前,我们之间形成了典型的用户——供货商关系。由于我们的大部分产品由克朗斯机器生产,今后我们之间必然还有更多的接触。”

经过一次成功的验收测试之后,对此大家毫无争议,设备还将继续良好地运行。因此,优鲜沛公司为三家工厂的新生产线与克朗斯签订了维保合同。“如果希望在这个层面保持设备性能,必须建立更紧密的伙伴关系”,Paul DaRosa认为。Erich Fritz补充了一个实例:“由于共同决定上述的重新设计,一条生产线推迟了三个月。这可能导致巨大的不确定性。但是,我们坐在一起,共同寻找解决方案,并最终找到了方案。我们没有相互争斗,而是相互合作。”优鲜沛公司在理海谷新厂的PET瓶产能又重新达到了总销量的40%,这是农庄合作社的最根本要求。“对此我们信任克朗斯公司,并取得了良好的结果”,副总经理Erich Fritz说。

本文由克朗斯公司提供。

加载更多