优化填装过程

HAVER&BOECKER作为专业的制造业装填和筛分设备供应商,主要提供粉体和颗粒成套装填解决方案的设计和制造,包括存储筒仓和料斗、中型松装容器 (IBC) 或 1~50 kg 麻袋装填站、定量和称重系统以及气动输送设备,每年提供数百种客制化解决方案,应对各种新产品带来的不同加工难题,公司的客户主要集中于食品、化工和涂料领域。

对HAVER&BOECKER而言,每项新的装填解决方案都从评估待加工材料的物理属性开始。能够确保材料在装填线中连续流动至关重要,这取决于是否选择了与待处理粉体或颗粒其固有特性完美匹配的设备。从长远来讲,匹配不佳会导致产量降低,机器故障和停机时间过长,增加人工干预次数,最终折损盈利。因此,确定测量哪些物理属性可避免此类问题显得极为关键。

一直以来,公司都在测量密度、粒径分布、水分和脂肪含量、压实和颗粒形态等特性来分析设备选型,这些参数都会影响材料特性和粉体流动性,即加工和装填的关键特质。但是,HAVER&BOECKER意识到想要实现健全的设备设计,即使将以上参数结合起来也不足以量化流动性,因为这与设备性能有效关联,有些地方仍缺失关键信息。

研究人员早期尝试通过直接测量流动性填补这一信息缺口,集中体现在Jenike剪切盒的应用。该技术测量剪切一个固结粉体平面所需的力,即通过无约束屈服强度 (UYS) 和其它参数量化粉体的内聚性。这些数据广泛应用于料斗设计、料斗卸料故障诊断以及更广泛的流动性比较之中。然而剪切盒分析往往费时耗力,不同操作人员之间的差异极大,且非常依赖所使用的仪器。HAVER&BOECKER发现,使用剪切盒仅测量一种产品就要花费半天时间,而鉴于操作人员技术各不相同,就可能导致粉体出现“自由流动”和“具有粘性”两类显著结果的差异。很显然,这种技术并非理想的解决方案,也促使公司决定研究可替代的方法。

逐步采用动态粉末测试

当HAVER&BOECKER在2005年左右开始研究粉体流动性测量的替代方案时,动态粉体测试还是一项相对较新的技术,还未充分证实工业相关性,但其优势已经显现。与现有剪切盒的设置相比,动态测试可提供相对快速、高效的测量与同等重要的过程相关数据。动态测试十分灵敏,可区分剪切盒分析下相同类别的粉体,突显对工艺性能产生影响的粉体间的差异。经过严格的技术评估,公司很早就成为Freeman Technology FT4粉体流变仪最早的用户之一,因为公司可在动态粉体测试方面可以获得最优质的流动性数据。FT4粉体流变仪的初期培训非常全面,仪器很快就能投入日常使用,操作员也发现测量过程十分简单直观,FT4粉体流变仪可实现长达十年不间断、免维护的运行。其间,每年大约测试1 000份样品,超强的可靠性保证了其超高的工作效率。

应用动态数据

选定任何粉体加工设备的根本难点在于,不同设备的性能与可测量的粉体属性之间相关联的设计算法少之又少。料斗设计可以说是使用科学方法建立最完善的领域,即使如此,实现全面优化仍然很困难。因此,要选定粉体和颗粒的加工设备,真实有效的方法就是开发一个数据库,将可测量的材料属性与观察到的工艺性能相关联。对于处理某种特定属性粉体适用的数据库解决方案,也很有可能也对相似特性的粉体测量起到作用。

过去10年间通过测量处理后粉体的BFE,HAVER&BOECKER广泛研究了流动性对设备性能的影响。由于流动性的影响是十分关键的,因此具有相同或相近BFE值的粉体往往需要相似的装填设备,但其它属性也应予以考虑,以确保得到最佳的解决方案。通过将动态测量与经验相结合,公司有效地建立并优化了其内部设计流程。凭借十年的数据积累,工程师可以信赖以上过程,从而妥善交付风险极低的解决方案,可以开发出具有很强针对性的设计,减少过程中的进气量,实现产能最大化,最大程度地降低装填粉体中的空气含量,显著提高袋装填量,从而达到行业的既定目标。但是,粉体中的空气含量直接影响粉体流动的难易程度,因此,通常会使用充气射流机等设备帮助流动性不佳的粉体流动,以改善流动性能。通过全面量化流动性,动态测试帮助HAVER&BOECKER降低了其装填解决方案中的空气含量,甚至达到绝对最低值,从而优化了产量,也降低了过程中堵塞或停工的风险。这是保证所提供的过程解决方案极具竞争力的重要优势。

图2带吸气装置的装填设备示意图

可可粉装填解决方案

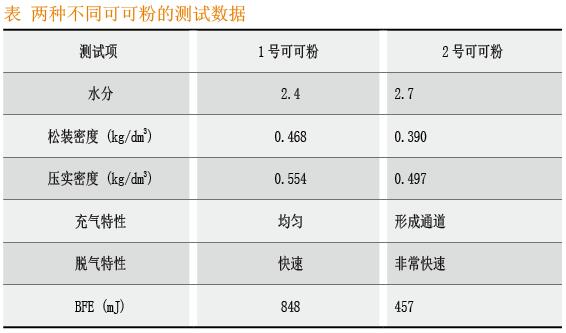

本文表格显示了2种不同可可粉的测试数据,包括水分含量、松装密度和 BFE 值。这些数据显示,虽然它们是“相同”产品的样品,但实际上它们有着显著区别。1号可可粉具有较高的松装、疏松和压实密度,也呈现均匀的充气特性,表明充入空气能有效助流。与之相比,2号可可粉在充气时会形成通道,这通常与较强的颗粒间作用力相关,同时脱气也更快。以上特性是与装填解决方案的选择密切相关。而2号可可粉的BFE明显低于1号可可粉,表明它更易于流动。

在充气装填机中对两种产品进行试验(图2)。充气装填机包括倾斜底座式压力腔 (方便卸料和清洁),也可根据产品特性改变充气率。装填时持续吸气,确保以最低的袋内压力,实现较高的装填率。在试验中,装填一袋25 kg的2号可可粉需要23 s。这样,装填机产量为110袋/h。如BFE图所示,1号可可粉流动性不佳,装填一袋需要30 s。机器产量降至90袋/h。在各类不同的产品中都可观察到这样的典型结果,验证了BFE值可用于预测装填解决方案的性能,确保装填率和产量达到可实现的预期效果。值得注意的是,虽然压实 (或堆积) 密度是常规的测量项目,但该测量值并不能用于区分流动属性。经验显示,松装密度受到温度、湿度、原材料质量和样品处理的严重影响,密度的测试不如BFE那样与装填性能之间具有直接的相关性。

结论

全面的物理特性为装填解决方案的设计和选择提供了一定的基础,对HAVER&BOECKER而言,客户满意度取决于从一开始就确定能与其产品密切对应的过程解决方案,并且无需修改或诊断故障,因此优化物理特性显得尤为重要。与其它粉体测试方法相比,采用FT4粉体流变仪进行动态粉体流动测量被证实十分有效,可为过程设备提供密切相关的数据。公司现已完成每种样品的流动性测量,将结果与过去10年的加工经验结合,共同用于确定每种产品最佳的装填机器,应用这一方法,公司可确保为多种材料提供高性能的装填解决方案,实现产量最大化,同时尽可能地降低运营风险。

动态粉体测试

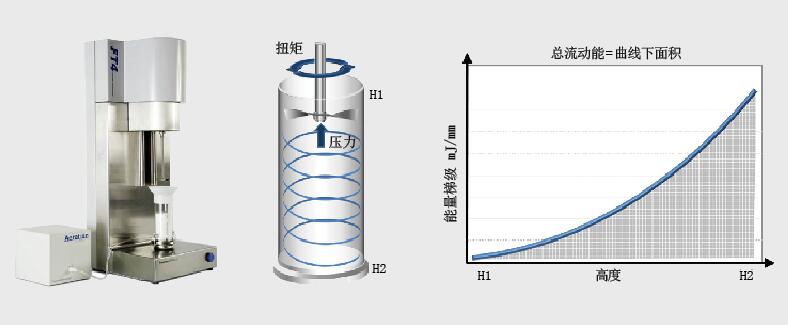

动态粉体测试涉及测量运动过程中的粉体,当螺旋桨叶沿着指定的路径在粉体样品中旋转时,测量作用于其扭矩和力,并来确定粉体动态属性。对固结、中等应力、充气或甚至流化状态下的样品均可进行测试,还可得到日常粉体加工中所需的所有应力范围。实际上,该项技术专门用于测试粉体,并为过程设计、优化和故障诊断的研究提供支持,可最大程度在给定的过程环境下测量粉体的表现。

基本流动能参数(BFE)是基本动态属性,用于量化粉体在受力或受约束状态下的流动。桨叶将粉体推向样品杯中产生约束作用的底部,测量粉体在桨叶下切过程中承受的扭矩和力。BFE 具有极高的区分度,能够检测出其它测量方式归为同类粉体间的差异,成功地用于表征粉体和颗粒相对细小的变化并能区分极度相似的材料,还能与加工过程相关联。

Jamie Clayton系Freeman Technology运营总监,Thomas Hilling 系HAVER&BOECKER研发中心经理。

加载更多