固体生产密封罐

密封罐解决方案助力制药公司安全生产

近年来,OSD生产中的高效药物数量正在急剧增加。这就是为什么密封性在固体生产中变得越来越重要的原因——产品泄漏和清洁不当可能会对操作人员、周围区域和环境产生严重后果。立法机构的严格立法和更复杂的制造过程也突显了高质量密封解决方案的重要性。

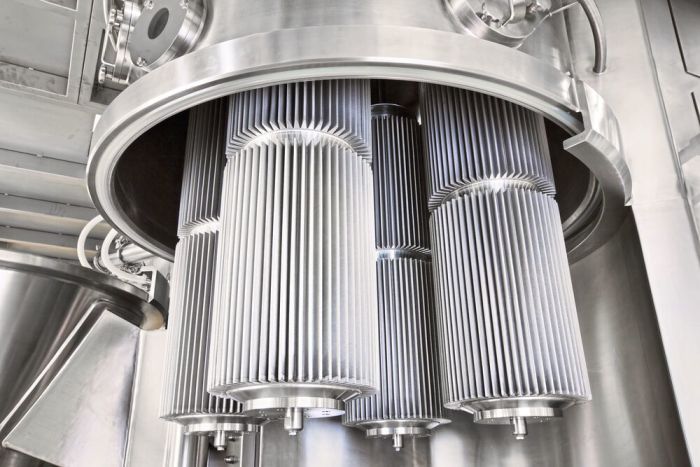

烘干机的大墨盒在清洗时旋转,同时升起和下降(图片来源:Diosna)

生产过程中应用不同的方法和概念,取决于所加工药物的活性成分和毒性水平。本文在两条不同的造粒生产线上介绍了OSD生产中密闭容器的特殊功能,以说明设计方案的异同。两条生产线的共同点是水平结构,在现在来讲很常见,主要是在一个封闭系统内的气动输送。但在与外部的接口和清洁方面又有着不同之处:在本文中会有更详细的解释。

安全的接口

密封阀(双瓣)是用于优化物料入口和出口的接口。在设计之初,重要的是要与操作人员协调产品和标称尺寸,因为它们必须与操作人员的容器兼容,并根据要求的容器级别进行设计。

衬管系统通常用于采样点,以实现最佳的处理和快速方便的清洗。除系统内的主过滤器外,从混合器、流化床和气动输送装置排出的废气还须经过滤器或除尘器净化,这样可以确保废气的无尘排出,同时可配备袋进袋出(BiBo)系统,以实现无污染地更换过滤器和除尘功能。

安全清洁

清洁的概念在于,必须保证所有的在系统打开之前,固体物都已被消除。第一次冲洗的水是单独收集的。这些最低要求相对容易实现,但是对于较大的系统和高要求来说远远不够。因此,下面两个例子在这些细节上有所不同。

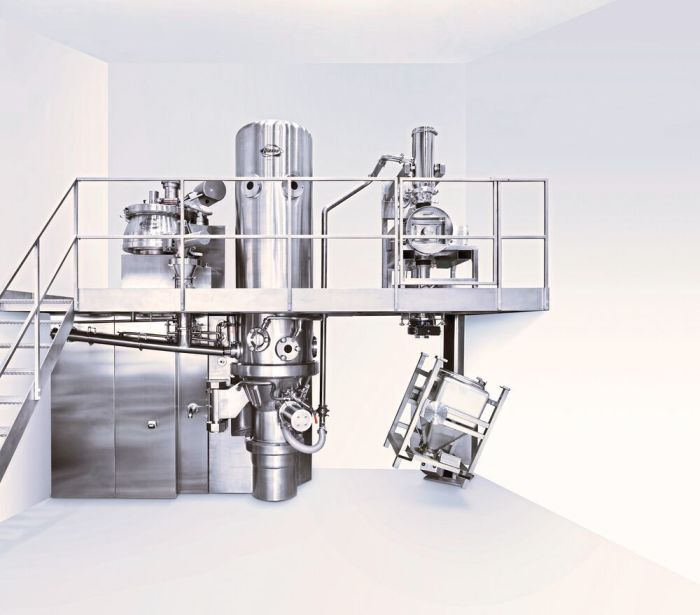

小批量到OEB 4

Diosna紧凑型造粒系统CGS 150和WIP系统适用于生产批次在70千克以下的规模,该系统的使用上限为OEB 4,包含一个集成的混合器。该混合器通过真空充电,因此本质上是安全的。干磨机是可以更换的。对于搅拌机和干燥机,配置有一个耐压冲击版本,最高压力可达12 bar,可用于溶剂操作。

在一间占地面积有限的房间里,这个系统可以通过直压的方式生产固体颗粒(如图所示)。混合器进料前,原料会通过一个带双层挡板的对接站,进而被吸入。圆锥筛磨机可更换为振动磨机。软隔离器可以通过一个额外的环接连接,以便在必要时可以在密封条件下检查/更换筛子插入物。

在一间占地面积有限的房间里,这个系统可以通过直压的方式生产固体颗粒(图片来源:Diosna)

一体化的容器搅拌机有两个功能:将容器对接到双瓣的活动部分,控制最终的混合以进行压片;搅拌机集成到系统控制中,因此也集成到批次报告中。

清洗是通过WIP系统进行的,无需再循环。WIP系统的配备如下:一个增压泵,一个加热器和两个洗涤剂加药泵。清洗喷嘴安装在系统的不同位置,可以对系统进行大规模的清洗。额外的清洁必须由人工手动进行。系统中用于将固体吸入混合器的软管以及干燥器和真空输送机之间的连接线仅在必要时手动清洁。

烘干机和真空输送机之间的连接由管段组成,一小段软管用作补偿器。清洗适配器须手动耦合到活动的双襟翼中。混合机、干燥机和真空输送机的过滤器在系统内部预清洗后被移除。最后的清洁在室外进行。由于操作平台大,系统的所有部件都易于在清洗后再进行检查。

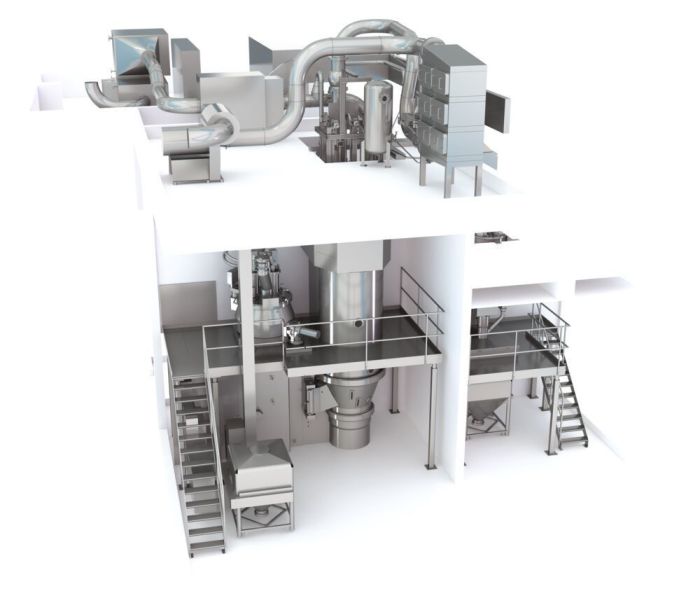

生产批量达到OEB 5

Diosna紧凑型制粒系统CGS 800可生产的批次规模为300千克(如图所示)。混合器由重力进料,并且带有一个CIP系统,用于清洗送风和排气管道。整个系统可在防护等级为OEB 5的环境中使用。此前提到的耐压冲击版本、最高压力可达12 bar的溶剂操作也可在这里得到应用。

Diosna紧凑型制粒系统CGS 800可生产的批次规模为300千克(图片来源:Diosna)

在该系统中,混合器通过一个提升/旋转的塔进料。容器停靠在混合器上方,与混合器盖上的密封阀的活动部分相连。由于容器总是有一定的公差,活动双襟翼的安装较为灵活。在两个襟翼锁在一起和阀门打开之前,需确认正确的位置。

系统中的所有产品过滤器都设计成与CIP兼容的不锈钢过滤器。然后将它们从里到外彻底冲洗,沥干水分。烘干机的大墨盒在清洗时旋转,同时升起和下降。可以将它们降低到操作高度再进行检查。所有与产品接触的表面和所有与产品接触的管道以及造粒液体容器均可实现自动清洗。送风和排风管路有时也会进行清洗,为此,管线上安装了具有CIP功能的快速关闭阀和清洗喷嘴。所有的清洗阀都配置有位置反馈。

技术区内的CIP站配有缓冲罐、离心泵、加热器和3台加药泵,可以测量清洗介质的流量、压力、温度和浓度。位于系统最低点的回流泵以循环方式将清洗介质输送回CIP站。

经CIP清洗后,除造粒剂罐外,整个系统由流化床送风段的热空气进行干燥。混合机上和干磨机下的密封阀的清洗适配器都配有用于干燥空气的大型接口。由于大小和重量的原因,清洁适配器内置于不锈钢框架中,并在提升柱的帮助下停靠或断开。

还有其他选择的空间

这两个例子说明了用于生产固体的特定容器设备和系统的设计有多么不同。两个系统中较小的一个有大约20个阀门和6个清洗喷嘴,而800升的系统配有120个阀门和30个清洗喷嘴。在这两者之间有很多空间可灵活应用其他的替代方案,而这些方案实际上是由用户选择的。

在项目的开始阶段,总要对产品或过程的需求进行彻底地分析,从批次大小到资格认证和文档的需求。URS通常不会详细说明系统应该如何设计。指出各种选择及其效果,并提供全面的建议是供应商的工作。

WIP还是CIP?

说到清洁,不应该仅仅用WIP或CIP作为指南。系统的某些部分可以很容易地完全自动清洗,而部分自动化或手动清洗对于同一系统的其他部分可能更有用。产品性能也不容忽视,它们可以仅允许CIP或WIP用于同一个系统。

选择非常广泛的CIP清洗,可以循环介质(如示例2所示),特别适用于大型系统和对安全有很高要求的系统。CIP清洗非常安全,并为清洁优化提供了许多可能性,甚至对于要求很高的清洁任务,可实现相应的高流速、高清洗浓度和高温的大流量流量。然而,循环清洗介质需要较少的水、蒸汽和清洗剂,清洗后检查并不是绝对必要的。

尽管如此,该系统应始终设计成这样一种方式,即所有系统部件都易于访问和易于检查,如混合器的轴封。在清洗介质循环的系统中,应该考虑到需要更多的管道被循环介质污染的产品和清洗剂,它们也要被相应地清洗和漂洗。因此,与没有循环的简单系统相比,使用软化水对系统进行最后的冲洗需要更多的介质。

在评估替代方案时,人们还应该考虑到,WIP或CIP清洗也需要许多阀门、喷嘴、管道、软管、气动管道和电缆。在整个生命周期内,所有的装置都必须安装到位、控制合格、经过测验。清洗自动化程度越高,洁净室需要的软管、阀门和电缆也就越多——在工作时可能会很繁琐。

每个过程都不一样

由于每个工艺对容器有不同的要求,根据系统的大小、可用空间、产品的毒性以及对产品和操作人员保护的要求,单独的设计是必要的。此外,考虑到操作人员和操作人员对上述问题的个人态度也很重要,以便获得对所有有关人员都满意的结果。

W. Dietzmann以前是地区销售经理,A. Znidar是Diosna Dierks & Söhne GmbH的地区销售经理,Osnabrück。

电子邮件联系:marketing@diosna.de

加载更多